Ezme Tesisleri

Buharla yumuşatılan arpanın vals topları arasından geçirilip ezilmesiyle elde edilir.

Bu sayede tahılın yüzey alanı artar ve içerisinde bulunan nişasta jelatinize edilerek sindirilebilirliği kolaylaşır. Sindirilebilirliğin artması yemden alınan enerji miktarını da arttırdığından süt ineklerinde verim artmaktadır.

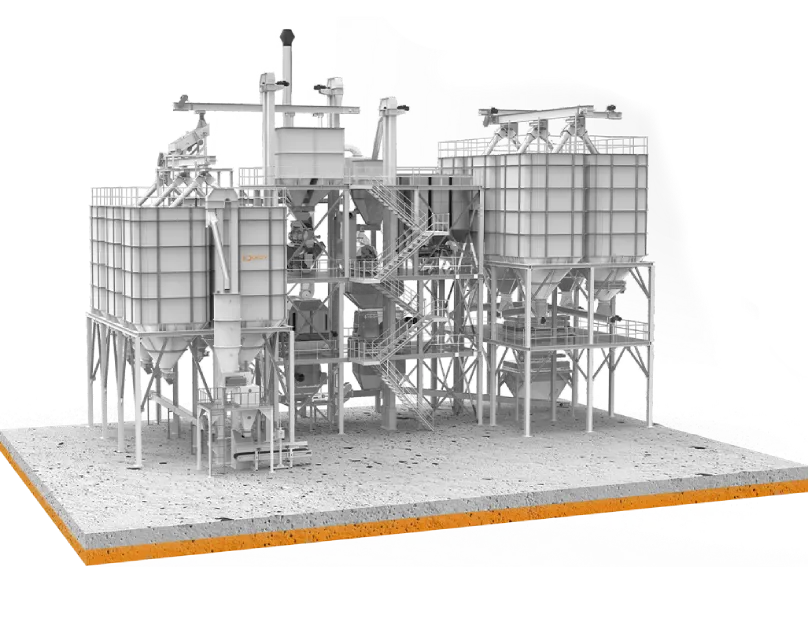

Proses 5 aşamadan oluşmaktadır; Ön temizleme, buharla pişirme, ezme, soğutma ve paketleme.

1-) Ön temizleme: Ham maddelerin içinde bulunan yabancı cisimlerin ayıklanması için temizleme ve eleme işlemi yapılır. Bu sayede prosese ayıklanmış hammadde girişi sağlanmış olur.

2-) Buharla pişirme: Ham madde sıcaklık, zaman, rutubet parametrelerine bağlı olarak buharla tavlanır. Özel bir buhar dağıtıcı sistem doymuş buharı birkaç noktadan ürüne yönlendirir ve eşit oranda dağıtır. Ürünün rutubetinin artması ezilme sırasında tahılın jelatinize olmasını da kolaylaştırmaktadır.

3-) Ezme: Tavlama kulesinde yumuşatılan arpa daha sonra valsli ezmeden geçirilerek sıcak arpa ezme yemlere dönüştürülürler. Ezme makinesinde bulunan yüksek çaplı vals topları sayesinde tahılın jelatinize olması kolaylaşmaktadır.

4-) Soğutma: Ezme makinasından çıkan ürünün ortam sıcaklığına soğutulması sağlanır. Soğutucu girişinde bulunan dağıtıcı sistem sayesinde makine içerisine homojen bir dağılma ve ürün yüksekliği sağlanmaktadır. Bu sayede ürünün her noktada eşit soğuması sağlanır.

5-) Paketleme: Ürünün 25-50 kg aralığında yem torbalarında paketlenmesi sağlanır. Kullanılan PLC otomasyon sistemi ile istenilen raporlamalar elde edilebilir.

Hayvancılık ve yem üretim sektöründe birbirine tamamıyla bağlı üç kritik faktörden söz edilir: verimlilik, maliyet kontrolü ve ürün kalitesi.

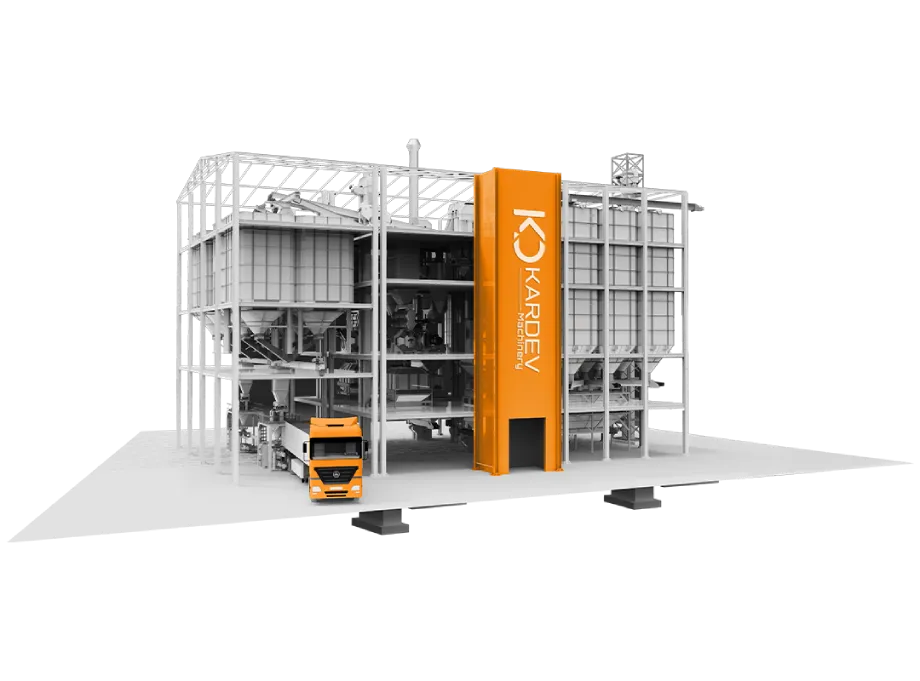

Bu faktörlerin bir arada olabilmesi adına ise profesyonel bir planlama ve uygulamanın yapılması gerekir. Günümüzde birçok işletme, yem rasyonlarında kullanılan tahılları daha kontrollü şekilde işleyebilmek için anahtar teslim ezme tesisi çözümlerine yönelmektedir. Ezme tesisleri özellikle mısır, arpa, buğday, yulaf gibi tahılların valslerle ezilerek daha sindirilebilir bir hale getirmesini sağlamaktadır. Bu sayede daha homojen ve daha stabil formda yemler de elde edilebilir.

Artan kaliteleri sayesinde sindirimi kolaylaştıran yemler, ineklerden alınan verimi de artırmaktadır. Yemlerin kalitesinin artmasıyla daha fazla enerji alabilen hayvanlarda, süt üretimi ve kalitesi de çoğalmaktadır. Aslında bu nedenle ezme tesisleri, aynı anda hem doğaya hem de üretim firmalarına fayda sağlamaktadır.

Sunduğu anahtar teslim hizmetlerle KARDEV ise bugün için ihtiyaç duyulan tüm endüstriyel tesis kurulumu ve mühendislik çözümleri ile yanınızdadır.

Ezme Tesisi Nedir?

Ezme tesisleri %90 oranında arpa ezme için kullanılmaktadır. %10 oranında yulaf ezme için kullanılan bu tesisler dolayısıyla arpa ezme tesisi olarak da isimlendirilebilmektedir.

Ezme tesisi, tahılların iki silindir (vals) arasında kontrollü basınçla kırılarak veya ezilerek daha büyük partikül hedefiyle işlenmesini sağlayan üretim hattıdır. Bu sistemlerde amaç un yapmak değil, ürünü “pul pul inceltmekten” (flake) ziyade daha çok ezilmiş tane formu elde etmektir.

Ezme tesisi sayesinde tahılların ‘tane’ yapısını mümkün olduğunca korumaktadır. Bununla birlikte tahılın yüzey alanının artmasına da yardımcı olur. Süreçte, tahılın içinde yer alan nişastanın jelatinize dilmesi söz konusudur. Bu da sindirilmesi daha kolay yemler elde edilmesi anlamına gelir. Homojenliği iyileştirilmiş bu yemler, hayvanların beslenme performansını da artırabilmektedir.

Anahtar Teslim Ezme Tesisi Kurulum Hizmeti Neleri Kapsar?

Anahtar teslim ezme tesisi kurulumu, tesise ihtiyaç duyan yatırımcının tüm ihtiyaçlarının tek elden karşılanmasını içermektedir. Bu süreçte, projelendirme ve uygulama aşamalarının her adımı, profesyoneller tarafından yapılmaktadır. Verilecek hizmet genel olarak şunları kapsamaktadır:

- İhtiyaçların belirlenmesi

- Proses tasarımı-projelendirme

- Doğru ekipman seçimi

- Saha montajı ve teknik detaylar

- Sistemin devreye sokulması

- Kontrollerin yapılması

- Operatör eğitimi ve teslim

Ezme tesisi kurulumunda profesyonel bir firma ile çalışmanın avantajları ise oldukça fazladır. Tesis sahibi, nitelikli ve deneyimli bir firma ile çalışarak her şeyden önce projelendirme ve uygulamaya dair ortaya çıkabilecek hata riskini minimize edebilir. Bununla birlikte uzmanlar tarafından yönetilen süreçte, farklı tedarikçiler arasındaki olası bir koordinasyon probleminin sürece zarar verme ihtimali de engellenebilecektir.

Zaman ve maliyet açısından avantaj sağlayan anahtar teslim ezme tesisinde birçok adım, tek bir projede yönetilir, tamamlanır ve kullanıma hazır hale getirilir. Bu durumda firma sahibinin kapasite, ürün hedefi, tesisin mevcut altyapısı ve otomasyon gibi ihtiyaçlar konusunda endişelenmesi gerekmeyecektir. Anahtar teslim kurulum, projenin toplam maliyetini düşürürken, hızla üretime geçilmesine de olanak tanır.

Anahtar Teslim Ezme Tesisi Kurdurmak İçin KARDEV’e Hangi Bilgileri İletmem Gerekir?

Anahtar teslim bir projede teklifin net ve doğru çıkabilmesi için yatırımcıdan bazı temel bilgiler istenir:

- Hedeflenen kapasite (ton/saat) ve işlenecek hammadde türü

- Ürünün hedef partikül yapısı ve hammaddenin nem oranı

- Tesisin mevcut yerleşim koşulları ve fabrikanın mevcut altyapısı

- Günlük çalışma saati, enerji bağlantıları ve toz kontrol ihtiyacı

- Mevcut hatların konumları, elevatör ve konveyör durumları

Tüm bu detaylar, projelendirme aşamasının doğru ve eksiksiz gerçekleştirilebilmesi adına önemlidir. Bununla birlikte yem fabrikaları ve tahıl depolama sistemleri konusunda Türkiye’nin lider markaları arasında yerini alan KARDEV ile iş birliği yapmak için www.kardev.com.tr web adresinde yer alan teklif formunu doldurmanı yeterlidir.

Ezme Tesisi Teklif Süreci Nasıl İlerler? Teklif Ne Kadar Sürede Hazırlanır?

Ezme tesisi projeleri için teklif süreci birkaç aşamadan oluşabilmektedir. Bunlar genelde ihtiyaç analizi, ön tasarım, ekipman listesinin belirlenmesi ve fiyatlandırmayı içerir. İlk olarak tesisin kapasitesinin yanı sıra hedeflenen ürün miktarı ve tesis şartları netleştirilmelidir. Buna göre proses kurgusu oluşturulmaktadır. İhtiyaca uygun makine seçimi de bu adımda yapılır.

Her basamak, uzman KARDEV ekibi tarafından planlanır, gerçekleştirilir. Otomasyonun, kullanılacak taşıma ekipmanlarının ve diğer tüm detayların belirlenmesinin ardından projenin ana hatları da ortaya çıkmış olur. Hemen ardından standart bir projede birkaç iş günü içerisinde tamamlanan ön teklif hazırlığı yapılmaktadır. Bu süre, projenin kapsamına ve keşif, çizim ve özel mühendislik ihtiyaçlarına göre uzayabilir. Anlaşmanın ardından ise hızlı, profesyonel ve kesinlikle çok daha ekonomik ilerleyecek olan nihai projelendirme ve uygulama adımları başlayacaktır.

Ezme Tesisi Projelerinde Keşif Yapılıyor Mu? Keşifte Hangi Kriterler Değerlendirilir?

Ezme tesisi projelerinde keşif, teklif doğruluğu ve montajın sorunsuz ilerlemesi için kritik bir adımdır.

Bunun için teklif aşaması sonrası müşteri ile karşılıklı teyitleşmenin ardından sözleşme hazırlanır. İlk ödemenin alınmasıyla birlikte proje resmen başlamış olmakta ve keşif için alan ziyareti yapılmaktadır. Keşif sırasında mevcut bina ölçüleri, yükseklikler, taşıma hatlarının konumu, ana kompresörün durumu, elektrik pano altyapısı, zemin taşıma kapasitesi ve operatör güvenliği değerlendirilir. Bu aşamada müşteri tarafından hazırlanması gerekenler de maddeler halinde belirlenmektedir.

Keşif sonrasında müşteri isteği ile doğru orantılı hazırlanacak üç boyutlu proje çalışması yapılmaktadır. Yapılan sunumun ardından müşterinin onayıyla makine imalatlarına geçilmektedir. Bu süreçte müşteriden de temel hazırlıklara başlaması beklenir.

Keşifte ayrıca şu gibi önemli bilgiler de not edilmektedir:

- Toz birikiminin yüksek olduğu noktalar

- Patlama riski açısından hassas alanlar

- Filtrasyon gereksinimleri

Keşif aşaması aslında verim ve güvenlik açısından doğrulanması ve onaylanması gereken bir kontrol listesi gibi de düşünülebilir.

Proses Akış Şeması ve Tesis Yerleşim Planı, Anahtar Teslim Hizmete Dahil Midir?

Yılların deneyimi ile KARDEV çatısı altında sunulan anahtar teslim ezme tesisi projeleri, proses akış şeması ve yerleşim planını da kapsamaktadır.

Ezme tesisi projeleri yalnızca makine üretimi ve vals seçimi gibi temel kalemlerden oluşmamaktadır. Bunların yanı sıra taşıma ekipmanları ve ürün çıkış hatları gibi tüm detaylar bir bütün halinde değerlendirilir. Doğru yerleşim önemlidir. Ayrıca bakım kolaylığı, güvenlik, toz yönetimi ve kapasitenin stabilizasyonu açısından da danışmanlık yapılmaktadır.

Anahtar Teslim Ezme Tesisi Kurulum Süresi (Montaj + Devreye Alma) Ortalama Ne Kadar Sürer?

Anahtar teslim ezme tesisi kurulumu, birden çok faktöre bağlı gerçekleştirilmektedir. Başta tesisin büyüklüğü ve altyapı uygunluğu, kurulum süresini etkileyebilir. Öte yandan montaj esnasındaki mekanik kurulum, elektrik hatları (kablolama) ve bağlantılar da (pano bağlantıları ve toz toplama bağlantıları gibi) kurulum süresinde belirleyicidir. Devreye alma aşamasında ürünle test üretimleri, vals ayarları ve güvenlik kontrolleri de gerçekleştirilir. Tüm bu aşamaların tamamlanması ise ortalama 1-3 hafta aralığında sürmektedir.

Uygulamada kısa süreli projeler mümkün olsa da birçok yatırımcı için doğru planlama montaj ve devreye alma sürecinin kontrollü ilerlemesini sağlar.

Ezme Tesisi Kurulumunda Yatırımcı Hangi İşleri Üstlenir?

Anahtar teslim bir projede tedarikçi birçok mühendislik ve montaj kalemini üstlenir. Bunun yanı sıra yatırımcının sorumluluğunda olan bazı temel işler de bulunur. Bunlar çoğunlukla aşağıdaki gibidir:

- Saha hazırlığı (temelin kazınması, beton dökümü, ankraj)

- ‘Müşteriye ait’ olarak planlanan projelerde çelik bina inşaatı

- Bina yapısal uygunluğu

- Ana enerji bağlantıları (Elektrik panosunun ana trafo ve kompresörün de ana kompresör olması gerekmektedir.)

- Gerekli ruhsat süreçleri ve izinlerin alınması

- Tesis içi lojistik düzenlemeler

Ayrıca bazı projelerde ürün test hammaddesi temini ve personel organizasyonu da yatırımcı tarafında planlanabilmektedir. Bu görev dağılımı, proje akışını netleştirir ve kurulumun kesintisiz ilerlemesini sağlar.

Ezme Tesisi İçin Buhar Sistemi Gerekli Midir, Hangi Durumlarda Zorunlu Olur?

Klasik ezme tesisleri çoğunlukla “kuru ezme” olarak da bilinen bir mantıkla çalışmaktadır. Bazı işletmelerde ise daha farklı ürün hedeflerini kapsayan ve daha yüksek sindirilebilirlik özelliklerini ortaya çıkarak sistemler tercih edilebilir. Bu durumda ‘flake’ üretim olarak da bilinen buharlı sistemler devreye girebilir. Ancak KARDEV’in sunduğu ezme hatlarında buhar kulesi bulunmamaktadır.

Ezme tesisinde buhar sistemi zorunlu olmasa da yem üretiminde pelet presleri gibi makinelerde buhar kullanımı yaygındır. Buhar sisteminin gerekli olup olmadığına ise tesisin ölçeğine ve üretim yöntemine göre karar verilmektedir.

Saatte Kaç Ton Kapasiteli Ezme Tesisi Kurulabilir, Kapasite Nasıl Belirlenir?

Ezme tesisi kapasitesinin belirlenmesi için öncelikle müşterilerden gelen bilgiler değerlendirilmekte ve akabinde kaç tonluk üretim yapmayı hedeflediği öğrenilmektedir.

KARDEV, anahtar teslim ezme tesisi olarak 4 farklı modelle hizmet vermektedir:

- Saatte 5 tonluk üretim yapan ezme tesisi

- Saatte 10 tonluk üretim yapan ezme tesisi

- Saatte 15 tonluk üretim yapan ezme tesisi

- Saatte 20 tonluk üretim yapan ezme tesisi

Bunlar arasında en çok tercih edilen ise saatte 5 ton ile saatte 10 ton üretim yapabilen tesislerdir.

Ezme Tesisi Mi Yoksa Flake Tesisi Mi İşletmem İçin Daha Uygundur?

Bu seçim aslında yatırım hedefinize göre değişmektedir. Ezme tesisi, genellikle daha düşük yatırım ve daha hızlı süreçlerle tane formunu kırarak yem hazırlamaya uygundur. Flake tesisi ise daha çok buhar desteği ile ince (pul) form hedefleyen yatırımcılar içindir ve daha karmaşık ve dolayısıyla daha maliyetli olabilmektedir. Özellikle sindirilebilirlik hedefi, ürün standardı ve işletmenin hedef pazarı bu kararı belirler.

Arpa ezme tesisleri ile flake ezme tesisleri arasındaki en büyük fark, buhar kullanımı ile ilgilidir. Flake tesislerinde arpa veya mısır, buhar ile pişirilmek zorundadır. Ancak ezme tesislerinde böyle bir uygulama yoktur.

Bir helezonun içinde, su saati ile birlikte arpaya pulverize biçimde su verilir ve arpanın nemi %3 oranında artırılır. Daha sonra ürün bekleme silolarına alınır. Su verilen arpanın buradaki bekleme süresi 8 saattir. 8 saatin ardından su taneleri arpanın içine girer ve dolayısıyla arpanın nem oranı artar.

Burada silo sayısı, kullanıcının isteğine bağlı olarak artmaktadır. Genelde ortalama 2 silo şeklinde kurulum yapılmaktadır. Arpanın bekleme süresi tamamlandıktan sonra ezme makinesine girmektedir. Flake tesislerinden farklı olarak burada buhar kulesi bulunmamaktadır. Ezme sürecinde arpa, 2 adet topun arasından geçerek ezilmektedir. Sonrasında ise soğutucuda, ortamdaki havanın arpanın içinden geçmesi ile arpanın soğuması sağlanır.

Mevcut Yem Fabrikasına Ezme Hattı Sonradan Entegre Edilebilir Mi?

Mevcut yem fabrikasına ezme hattı entegrasyonu genellikle mümkün olabilmektedir.

Birçok işletme yem fabrikası ezme hattı ihtiyacını sonradan fark eder. Sonrasında ise sıfırdan kurulum yerine mevcut tesise hat eklemeyi tercih eder. Bu sayede de kapasitesini artırabilmektedir. Söz konusu eklemeler, üretim kapasitesini artırabilmekte ve ayrıca verimliliği iyileştirmek için de uygulanabilmektedir.

Entegrasyon süreci için mutlaka sahanın ve mevcut altyapının uygunluğu ile güç kaynağının uyumu değerlendirilmelidir.

Valsli Ezme Sistemi Neden Tercih Edilir? Ürün Kalitesine Etkisi Nedir?

Valsli ezme sisteminin tercih edilmesindeki başlıca neden enerji verimliliğidir. Daha büyük partiküllü ürünler için bu oldukça önemlidir. Ayrıca valsli sistemler, ürün kontrol kolaylığı da sağlayabilmektedir. Bu sistemde bulunan ‘roller mill’ özelliği ile belirli tane boyutlarında tutarlılık yakalanabilmekte ve daha iyi performans alınmaktadır. Vals aralığının sunduğu bu tutarlılık sayesinde besleme kontrolü ve ürün standardı da daha stabil hale gelir.

Valsli ezme sistemi, yüksek jelatinleşme oranına sahip taneleri kademe kademe öğütür ve bu sayede aslında ürün kalitesini artırır. Güçlü ve dayanıklı silindir bilyeleri ısıl işlemden geçirilerek aşınmaya dayanıklı hale getirilmiştir. Bu da sürekli kullanım için ideal olmasını sağlamaktadır.

Ayarlanabilir Vals Aralığı Ne İşe Yarar ve Hangi Kalite Hedeflerini Sağlar?

Vals aralığının ayarlanabilirliği, öğütme süreçlerinde malzemenin parçalanma derecesini ve öğütme kalitesini doğrudan kontrol etmeyi sağlamaktadır. Bu da aslında ürün standardını koruyabilmenin bir yoludur. Buna göre ayarlanabilir vals aralığının, ürünlerin (tanelerin) boyutunu yönetmenin temel yöntemlerinden biri olduğu söylenebilir.

Öte yandan bu ayar farklı özelliklere sahip ürünlerin de tek adımda özelleştirilebilmesini mümkün kılar. İstenen partikül boyutuna göre, daha homojen bir halde üretilebilen ürünlerde bu sayede süreklilik de sağlanmış olur. Süreçte enerji tüketimini optimize etmek ve verimliliği artırmak da mümkündür.

Ezme Tesislerinde Toz Kontrolü ve Düşük Toz Oluşumu

Düşük tozlu ezme sistemi, ürün kalitesi ve iş güvenliği açısından önemlidir. Bu sistem, ezme işlemi esnasında ortaya çıkan tozun dışarı çıkmasını önler. Böylelikle çalışma alanı temiz kalır ve hava kalitesi korunur. Düşük enerji tüketimi ve yüksek verimlilik özellikleri ise bu makinelerin seçilmesinde önemli birer etkendir. Bu nedenle KARDEV projelerinde, düşük tozlu ezme sistemi yaklaşımı sadece konfor değil, aynı zamanda sürdürülebilir ve güvenli üretimin bir parçası olarak değerlendirilir.

Düşük tozlu ezme sistemi kullanımının yanı sıra toz kontrolünü sağlamanın da belli yolları vardır. Esasında aspirasyon noktalarının doğru belirlenmesini gerektirir. Tesisteki filtre kapasitesi mutlaka yeterli olmalıdır. Sızdırmazlık detaylarına da dikkat edilmelidir.

Elbette ki tesis içi temizlik prosedürlerinin içeriği de bu noktada önemlidir. Doğru temizlik, biriken tozun güvenli şekilde uzaklaştırılmasını sağlar. Gerektiğinde vakumlama da yapılabilir.

Toz kontrolü için bir diğer ipucu ise nem oranını artırmaktır. Fan, toz toplama hattı ve filtre gibi diğer toz emme sistemleri ise mevcut tozun yayılımını engelleyecektir.

Ezme Tesisinde Enerji Tüketimi (kWh/ton) Optimizasyonu

Ezme tesislerinde enerji tüketimi ağırlıklı olarak öğütme ve taşıma tarafında gerçekleşir. Bu yüzden motor seçimi, otomasyonla yük kontrolü ve doğru tane hedefi bu işin temel noktalarıdır. Kısacası en çok fark burada görülür.

Enerji verimliliğini artırmak için tüketim verileri düzenli takip edilmelidir. Bu takip, enerjinin en çok nerede kaybolduğunu göstermeye yardımcı olur. Dijital izleme sistemleriyle cihazların tüketimi izlenebilir. Otomasyon kullanıldığında motorların gereksiz yere tam kapasite çalışması azaltılabilir. Sıcaklık, nem ve hava akışı doğru ayarlanırsa buhar sistemleri ve kurutma aşamalarında tasarruf sağlanır.

Ürün boyutu otomasyonla daha hassas kontrol edilirse gereğinden fazla öğütme yapılmaz. Valsli ezme sistemi bu noktada yüksek verimlilik, düşük toz oluşumu ve daha az enerji tüketimi açısından avantaj sağlayabilir. Mevcut bir yem fabrikası ezme hattı revize ediliyorsa sistemin tesise uyumlu çalışması ve taşıma mesafelerinin azaltılması enerji kaybını azaltır. Elbette ki en önemlisi, düzenli bakımlar da aksatılmamalıdır.

Anahtar Teslim Ezme Tesisi Yatırım Maliyeti Neye Göre Değişir?

Anahtar teslim ezme tesisi kurulumunda, maliyeti belirleyen birçok madde vardır. Öncelikle tesisin sıfırdan kurulup kurulmayacağı önemlidir. Mevcutta var olan bir tesis içinse her türlü revizyon ek maliyet anlamına gelebilir. Tam maliyet elbette ki anlaşma sonrası yapılacak projelendirme ile belli olacaktır. Ancak bu konudaki belli başlı değişkenler ise şöyledir:

- Tesisin kapasitesi, seçilecek ekipmanın kalitesi

- Otomasyonun seviyesi, yapılacak iç tasarım özelleştirmeleri

- Toz kontrol sisteminin ne kadar kapsamlı planlandığı

- Uygulama yapılacak platformun mevcut durumu, ihtiyaçları

- Kullanılacak taşıma ekipmanlarının tipi, sayısı

- Elektrik panosu, saha montajı, kurulum detayları

Ezme Tesisi İşletme Maliyetleri (Enerji, İşçilik, Bakım) Nasıl Hesaplanır?

Ezme tesisine ait işletme maliyetleri genelde 3 kalemde ele alınmaktadır.

Enerji Maliyeti

kWh/ton bazında ele alınır ve üretim kapasitesi ile çalışma süresi bir arada düşünülerek hesaplanır.

İşçilik Maliyeti

Burada operatör sayısının yanı sıra vardiya düzeni ve kalite kontrol ihtiyacı öne çıkar.

Bakım Maliyeti

Burada ise makinelerde ve sistemlerde zamanla değişmesi ya da iyileştirilmesi gereken parçalar takip edilir. Vals yüzeylerinin aşınması ve rulman değişimleri veya filtre bakımı gibi periyodik işlemler de bakım maliyetinin bir parçasıdır.

Tüm giderlerin planlı şekilde yönetilmesi ise beklenmedik durumların önüne geçmeye yardımcı olur.

Ezme Tesisi Yatırım Geri Dönüş Süresi Nasıl Hesaplanır?

Ezme tesisinde yatırımın geri dönüş süresi (ROI), toplam yatırım maliyetinin net kazanca bölünmesiyle hesaplanır. Bu hesaplama aylık veya yıllık olarak yapılabilmektedir. Bu noktada önemli olan etkenlerden biri kapasite kullanım oranıdır. Öyle ki üretim kapasitesinin yüksek ve de düzenli olmasıyla net kazanç artar. Yatırım geri dönüşü de daha kısa vadede olur.

Net kazanç ise ezme hattının;

- İşletmeye sağladığı ürün kalitesi,

- Fire verme oranı,

- Enerji tüketimi ve

- Üretim verimliliği gibi avantajlara bağlı olarak değişebilir.

Kurulum Sonrası Test, Devreye Alma ve Operatör Eğitim Süreci

Devreye alma süreci, sistemin sadece çalışır hale gelmesiyle bitmez. Burada amaç, hattın sorunsuz çalıştığından emin olmaktır. Bu sayede yatırımcıya eksiksiz şekilde teslim edilebilir. Ürünle ilk test yapıldıktan sonra vals aralığı ayarlanır. Sonrasında hız kontrolü yapılır ve toz kaçakları olup olmadığı kontrol edilir.

Ürün tam kapasitede stabil şekilde çalışmaya başladığında da garanti süreci başlatılır.

Operatör eğitiminde ise şu konulara yer verilir:

- Günlük bakım prosedürleri, güvenli çalıştırma

- Güvenli durdurma, başlatma

- Üretim hedeflerine göre doğru ayarlama

- Acil durumlar ve olası olumsuz senaryolarda yapılacaklar

Yedek Parça Tedariki ve Periyodik Bakım

Anahtar teslim her tesis için yedek parçaların kolay tedariki ve periyodik bakımların doğru zamanlar için planlanması, üretimin devamlılığı adına olmazsa olmazdır. Ezme sistemlerinde periyodik bakım ise vals yüzeyi, rulmanlar, kayış-kasnak düzeni ve ayrıca filtre sistemleri gibi parçaları kapsamaktadır. Bu parçalara yapılan düzenli bakım, sistemin aksamadan çalışması ve tesisin uzun ömürlü olması açısından önemlidir.

Yedek parça yönetimi yapılırken öncelik daha kritik olan ve sistemin çalışmasında ana rolü oynayan parçalara verilmektedir. Bunun için stok planı oluşturulabilir.

Ezme Tesisi Kurulumunda İş Güvenliği ve Toz Patlamasına Karşı Hangi Önlemler Alınır?

Ezme tesisi kurulumunda toz patlamasına karşı alınan önlemler arasında, tozun oluşumunu azaltacak süreç kontrolü, uygun havalandırma ve toz toplama sistemleri, patlama kaynağının (elektrik arkları, statik elektrik) bertaraf edilmesi, patlamaya dayanıklı yapı malzemeleri ve bölgesel sınıflandırma yer alır. Ayrıca, çalışanlara düzenli eğitim verilmesi ve patlama önleme dokümanı hazırlanması gerekir. İş güvenliği açısından fiziksel risklerin (gürültü, titreşim, toz) izlenmesi ve koruyucu ekipmanların kullanımı da kritiktir.

Tahıl işleme ve yem üretimi gibi proseslerde toz, yanıcı bir risk unsuru olabilir. Bu nedenle toz patlaması riskine karşı filtrasyon, aspirasyon, uygun temizlik prosedürleri ve risk analizi de önemlidir.

Ezme Tesisi İleride Kapasite Artırımı İçin Modüler Olarak Büyütülebilir Mi?

Modern projeler, genellikle daha sonra genişletilebilir şekilde tasarlanır ve modüler büyümeyi mümkün kılar. Üretim artışına ihtiyaç duyan yatırımcılar, bu sayede daha yüksek kapasiteli bir tesis edinebilirler.

Tesis ihtiyaca yönelik genişletilebilir veya ek vals ünitesi ve taşıma hatları gibi sistemler eklenebilir. Burada kilit nokta, yerleşim planında yeterli alan da dahil olmak üzere projenin uygunluğudur.

Ezme Tesisi Yatırımları İçin Finansman ve Teşvik Danışmanlığı Sağlanıyor Mu?

Ezme tesisi ve benzeri endüstriyel yatırımlarda, yatırımcılar finansman ve teşvik süreçlerini de dikkate almaktadır. Bu amaçla, Kalkınma Ajansları bünyesindeki Yatırım Destek Ofisleri uzman danışmanlık hizmetleri sunmaktadır. Söz konusu teşvikler için bazı projelerde, şu gibi maddeler proje yönetimine eklenebilir:

- Yatırım danışmanlığı

- Fizibilite raporu desteği

- Teşvik süreci planlaması

Bununla birlikte aşağıdaki özelliklere sahip yatırımcılar için destek belirli oranlarda artırılabilir:

- Genç yatırımcılar (ek teşvik oranı genellikle yüzde 5’tir)

- Dağlık alanlarda yapılan yatırımlar (ek teşvik oranı genellikle yüzde 5’tir)

- İkisinin de mevcut olduğu durumlar (ek teşvik oranı genellikle yüzde 10’dur)